毫米級智造,全流程可見 客來福4.0工廠的效率躍升與品質進化之路

在工業4.0浪潮席卷全球制造業的今天,數字化轉型已不再是可選項,而是企業構筑核心競爭力的必由之路。客來福4.0智能工廠,正是這一時代背景下誕生的典范。它以“毫米級智造”為精度標尺,以“全流程可見”為管理核心,通過深度的信息系統集成,實現了從傳統生產到智能制造的華麗轉身,驅動了效率的驚人躍升與產品品質的深刻進化。

一、 毫米級智造:精度定義新標準

“毫米級智造”并非簡單的口號,它代表著生產精度、流程控制與質量標準的全面升級。在客來福4.0工廠中,這一定義貫穿始終:

- 設計端的精準溯源:從客戶需求與設計方案開始,所有數據便進入統一的數字系統。利用先進的CAD/CAM軟件和虛擬仿真技術,產品在設計階段即可實現毫米級的尺寸校準與結構優化,確保設計意圖能夠被無損地傳遞至生產端。

- 生產端的精密執行:智能化生產線配備了高精度的數控加工中心、激光切割設備與機器人自動封邊機等。這些設備直接接收來自信息系統的指令,實現板材開料、鉆孔、銑型等工序的微米級加工誤差控制,將人為操作的不確定性降至最低。

- 質檢端的精密把控:通過在線視覺檢測系統、激光測量儀等,對每一塊板材、每一個孔位、每一道封邊進行實時掃描與數據比對。任何超出毫米級公差的部件都會被自動識別并剔除,確保流入下一環節的皆是精品。

二、 全流程可見:信息透明驅動管理革命

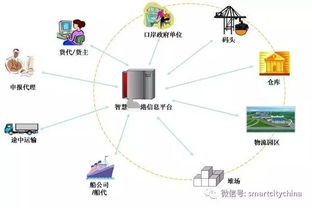

“全流程可見”是客來福4.0工廠的大腦與神經系統。它打破了傳統工廠中設計、排產、倉儲、生產、物流、售后等環節的“信息孤島”,構建起一個實時、透明、協同的數字孿生世界。

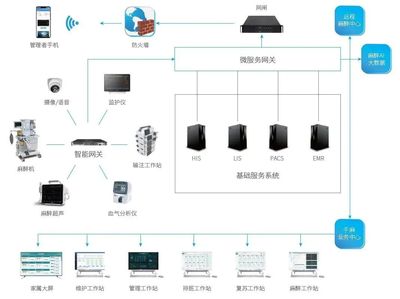

- 從訂單到交付的全程追蹤:每一個客戶訂單自生成起,便擁有唯一的數字身份碼。通過制造執行系統(MES)與企業資源計劃系統(ERP)的無縫集成,管理者與客戶(在授權范圍內)可以實時查看訂單處于哪個工位、由哪臺設備加工、當前進度如何、預計完成時間等,實現了生產狀態的透明化管理。

- 設備與物料的動態可視化:物聯網(IoT)技術將關鍵生產設備、倉儲貨架、物料載體全部連接入網。大屏看板上實時跳動設備運行狀態、稼動率、能耗數據以及原材料、在制品、成品的庫存情況。這使得生產調度更加科學,物料補給更加及時,有效減少了等待與浪費。

- 質量數據的可追溯性:全流程的數據記錄使得產品質量可以正向追溯與反向溯源。一旦出現任何質量問題,可以迅速定位到具體的生產批次、操作設備、甚至當時的環境參數,為持續改進提供了精準的數據支撐。

三、 信息系統集成:效率與品質躍升的核心引擎

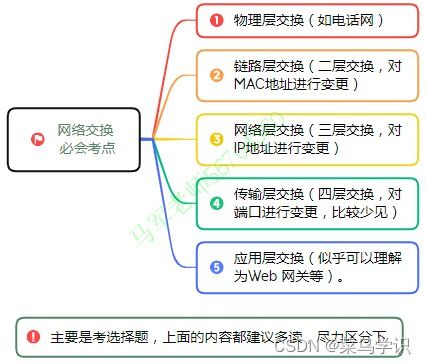

上述“毫米級智造”與“全流程可見”的卓越表現,其底層根基在于強大而深入的信息系統集成。客來福4.0工廠構建了一個以數據為核心、各系統高度協同的數字化生態:

- ERP(企業資源計劃):作為指揮中心,整合客戶關系、訂單、財務、供應鏈資源,進行宏觀規劃與資源調配。

- MES(制造執行系統):作為作戰中樞,接收ERP指令,詳細排產,并將任務精準下發至每一臺設備、每一個工位,同時實時采集生產現場數據并反饋至ERP。

- WMS(倉儲管理系統)與自動化立庫:實現原材料、半成品、成品的智能入庫、存儲、揀選與出庫,通過數據接口與MES/ERP實時同步,確保物料精準、及時配送至生產線。

- PLM(產品生命周期管理)與CAD/CAM:管理從產品設計、工藝編制到制造數據的全流程,確保“設計即所得”,數據直接驅動生產設備。

- 物聯網平臺與大數據分析:連接所有設備與傳感器,匯聚海量生產數據,通過數據分析模型進行產能預測、預防性維護、工藝優化與質量預警,驅動工廠從“經驗驅動”向“數據驅動”的智能化決策轉變。

四、 成效:看得見的躍升與進化

通過這一套組合拳,客來福4.0工廠實現了質的飛躍:

- 效率躍升:生產計劃排程效率提升數倍,訂單交付周期大幅縮短;設備綜合效率(OEE)顯著提高;因信息透明和精準調度,在制品庫存大幅降低,場地利用率與人員勞動生產率同步提升。

- 品質進化:產品一次合格率攀升至極高水準,客戶投訴率顯著下降;憑借全流程可追溯體系,品質管控從“事后檢驗”變為“事前預防”與“事中控制”;標準化、精密化的生產保證了產品品質的極致穩定與一致性。

- 柔性增強:信息系統能夠快速響應小批量、多批次的定制化訂單需求,實現大規模定制生產,更好地滿足市場個性化趨勢。

###

客來福4.0工廠的實踐深刻表明,智能制造的本質是數據的流動與價值的創造。“毫米級智造”追求的是物理世界的極致精度,“全流程可見”實現的是信息世界的無縫透明,而二者通過 “信息系統集成” 這一鋼筋鐵骨融為一體,共同鑄就了效率與品質雙重進化的新制造范式。這不僅是客來福自身轉型升級的關鍵一步,也為中國定制家居乃至離散制造業的智能化發展,提供了一個清晰、可借鑒的數字化藍圖。隨著人工智能、5G等技術的進一步融合,這座“透明”的智能工廠還將持續進化,釋放更大的潛能。

如若轉載,請注明出處:http://www.flowerblooms.cn/product/47.html

更新時間:2026-01-06 00:35:27